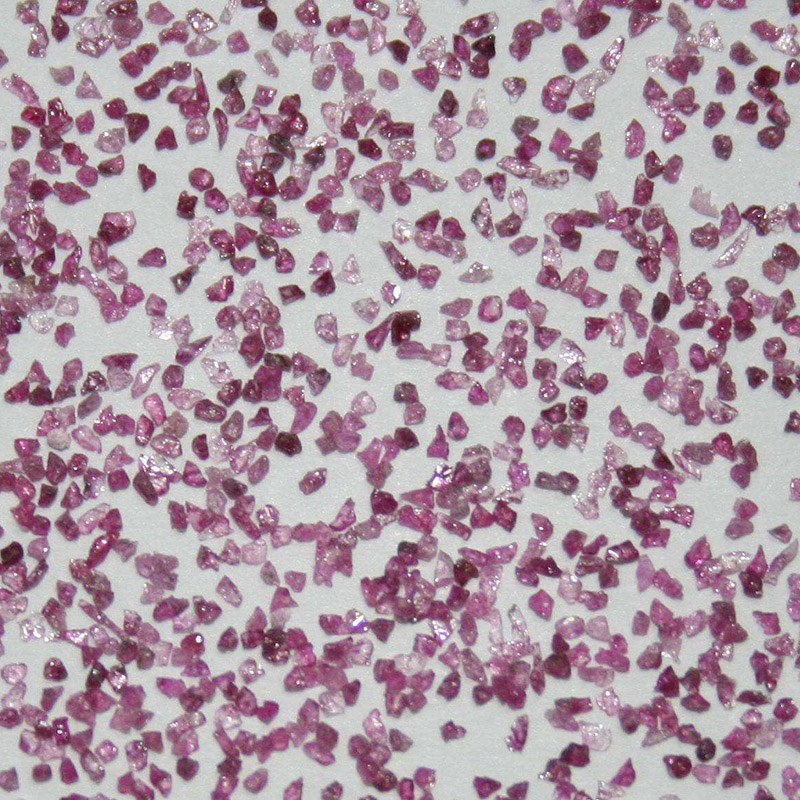

Produits réfractaires au corindon de chrome

Description du produit

La matière première utilisée dans les produits de la série chrome corindon est une solution solide synthétisée par fusion à haute température d'alumine et d'oxyde de chrome dans une certaine proportion.La matière première principale est la bauxite élevée (ou l'alumine industrielle) en ajoutant une quantité appropriée de chromite et en la réduisant.L'agent est fondu à haute température dans un four électrique, et le chrome fondu est versé dans le moule pour être lentement refroidi, puis il est fabriqué après recuit..

Les produits réfractaires au corindon de chrome Le réfractaire au chrnmécorindon fondu est également appelé réfractaire au chrnmécorindon fondu.Produit réfractaire coulé fondu composé d'une solution solide d'alumine et d'oxyde de chrome et d'une petite quantité de spinelle, qui contient 60 % à 87 % d'alumine et 30 % d'oxyde de chrome.La densité apparente est de 3,2 à 3,9 g/cm3 ; la résistance à haute température est plus élevée, comparée à d'autres types de réfractaires au corindon, la résistance à la corrosion du verre fondu est la plus forte.Il peut être utilisé comme revêtement du four qui est en contact direct avec le verre en fusion.

Les réfractaires au corindon de chrome sont largement utilisés dans le revêtement du gazéificateur sous pression de boue charbon-eau, du four de raffinage de poche et du revêtement du réacteur de noir de carbone, du revêtement du four de gazéification des scories de l'industrie pétrochimique et du revêtement du four de fusion du verre, etc., et peuvent également être utilisés pour le chauffage Le chrome La brique plate-forme en corindon pour four est un matériau indispensable dans l'industrie à haute température.

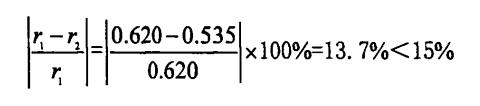

AL203 et Cr2O3 appartiennent à la structure du corindon, le rayon de Cr3+ est de 0,620 et le rayon de AL3+ est de 0,535.Selon la formule empirique :

Étant donné que la différence entre les rayons des ions Cr3+ et AL3+ est inférieure à 15 %, les ions Cr peuvent remplacer AL de manière continue et infinie dans le réseau AL203, formant une solution solide de remplacement continu infini.

La structure cristalline de Cr203 et AL203 est la même et le rayon ionique diffère de 13,7 %.Par conséquent, Cr203 et AL203 peuvent former une solution solide infinie à haute température.Du point de vue de la ligne de phase liquide-solide, avec l'augmentation de la teneur en Cr203, la température à laquelle la phase liquide commence à apparaître augmente également.Par conséquent, l'ajout d'une quantité appropriée de Cr203 à AL203 peut améliorer considérablement les propriétés mécaniques et les performances de service à haute température des réfractaires au corindon.

Cr203 peut former un composé à point de fusion élevé ou un eutectique avec une température de fusion plus élevée avec de nombreux oxydes courants.Par exemple, le spinelle FeO·Cr203 produit par Cr203 et Feo a un point de fusion aussi élevé que 2100℃ ;Cr203 et AL203 peuvent former une solution solide continue.De plus, le Cr203 peut également augmenter considérablement la viscosité du laitier et réduire la fluidité du laitier, réduisant ainsi la corrosion du laitier sur le réfractaire.Par conséquent, l'ajout d'une quantité appropriée de Cr203 au matériau réfractaire peut réduire de manière significative l'écaillage structurel du matériau de revêtement du four provoqué par l'érosion du laitier.Il n'y a pas de régularité évidente entre la capacité de corrosion des réfractaires de laitier à corindon de chrome et la basicité du laitier.

La brique de corindon de chrome en matériau réfractaire de corindon de chrome se trouve dans le four.Lorsque la basicité du laitier est de 2, la brique de corindon de chrome présente la meilleure résistance à la corrosion du laitier de fer ;lorsque la basicité du laitier est de 0,2, la profondeur de corrosion du laitier de cuivre à la brique de corindon de chrome La plus petite;lorsque la basicité du laitier est de 0,35, la profondeur de corrosion du laitier d'étain sur la brique de corindon chromé est la plus petite;lorsque la basicité du laitier de plomb est de 0,3, l'épaisseur du résidu est la plus grande et la profondeur de la couche de réaction, de la couche d'érosion et de la couche de pénétration est la plus petite.Lorsque l'alcalinité du laitier est de 0,37, la résistance à la corrosion des briques de corindon chromé est la meilleure.